|

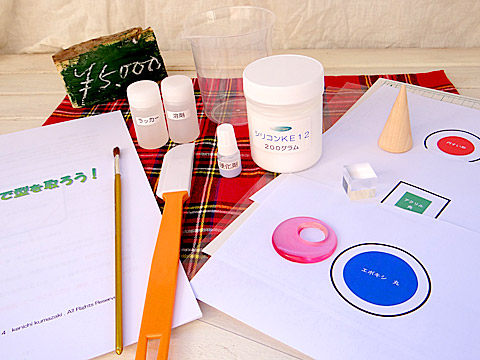

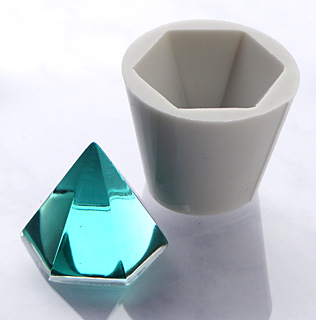

シリコンモールド(型)の作り方と注意点  シリコンモールド(型)の作り方は片面型も両面型も作り方は とても簡単、どなたでも必ず作れます。 シリコンでモールドが自作できるようになりますと レジンでの作品づくりの世界が無限に広がりますよ。 市販のモールドでは出せない個性を あなたの創作に生かしていきましょう! ぜひチャレンジしてみてくださいね! ↓こちらのレッスン動画で、『片面モールド』『両面モールド』の作り方と レジンの成型の仕方を学べますよ!

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||

まず最初に、最近はシリコンモールドと言いますと 市販の半透明なモールドを思い浮かべる人が多いと思います。 あの半透明なシリコン素材は、元来レジン成型に不向きでした。 2010年頃に『オルゴナイト』が流行りはじめました。 オルゴナイトはピラミッド型のレジンの中に 金属コイルや鉱石などを配置することで 神秘的なパワーが下りてくる、といったような スピリチャルグッズですが(私はよくわかりません) 金属コイルや鉱石などを配置するのに 従来のシリコンモールドでは中が見えませんから 「配置しにくい」「中が見えるモールドが欲しい」 というご要望が多くなったため 半透明なモールドが販売されるようになりました。 その後、UVレジンが普及するようになりますと 光を通す半透明なモールドは都合がよくて 現在、半透明なモールドが主流となっています。 当初は品質が悪く、レジンがくっついてしまったり レジンの表面が白濁したりしましたが 最近の物はだいぶ良くなったようですね。 それでも型離れはあまりよくないようで モールドからレジンを取り出すのに 苦労している動画をSNSでよく目にします。 半透明なシリコン素材は 『原材料の値段が高い』 『型離れがよくない』 『レジンが硬化する時の発熱によって表面から気泡が発生することがある』 エポキシレジンに使う意味がありませんね。 エポキシレジンは2液を混ぜ合わせることで 化学反応が起きて固まるレジンですから 半透明でなくてもいいわけです。 それで私のところでは30年以上愛用している レジン成型に適したシリコンを使用し、販売もしています。

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||